A plaina manual é frequentemente considerada a alma da marcenaria fina, sendo o instrumento que dita a transição entre a madeira bruta e uma superfície acabada com brilho natural e integridade celular. No entanto, a eficácia de uma plaina de alta qualidade não repousa apenas na agudeza de seu gume, mas na orquestração precisa de seus componentes mecânicos internos. A calibração avançada é o que permite ao marceneiro enfrentar fibras rebeldes e madeiras densas que, sob condições normais, sofreriam o arrancamento catastrófico de material, prejudicando a estética e a estrutura da peça final. Entender a física por trás de cada ajuste transforma uma ferramenta de desbaste em um instrumento de precisão microscópica.

O equilíbrio entre a estabilidade da lâmina e a saída do cavaco é governado por três variáveis críticas: o posicionamento do assento da lâmina, a largura da abertura da gola e o ajuste geométrico do quebra-cavacos. Quando estes elementos estão em sintonia, a ferramenta deixa de encontrar resistência e passa a comprimir e cortar a fibra simultaneamente, um processo que minimiza a flexão do aço e anula as vibrações indesejadas que causam marcas de ondulação na madeira. Este nível de refinamento exige uma abordagem técnica que vai muito além das configurações de fábrica, demandando que o artesão intervenha na metalurgia e na engenharia da própria ferramenta para atingir a performance desejada em projetos de alto valor agregado.

O domínio sobre o arrancamento de fibras começa pelo reconhecimento de que a madeira é um material anisotrópico, reagindo de formas distintas conforme a direção da fibra e a densidade dos anéis de crescimento. Calibrar uma plaina manual é, em essência, ajustar a ferramenta para compensar as variações naturais do material, criando uma zona de compressão logo à frente do gume que impede que a fibra seja levantada antes de ser efetivamente cortada. Este ensaio técnico detalha os protocolos necessários para elevar o funcionamento da plaina a um patamar de excelência, garantindo que cada passagem da lâmina resulte em uma superfície pronta para o acabamento final, sem a necessidade de intervenções abrasivas posteriores.

A MECÂNICA DO CORPO E A RETIFICAÇÃO DA BASE DA PLAINA

A base da plaina atua como o plano de referência para todo o corte, e qualquer irregularidade nesta superfície será transferida diretamente para a peça de madeira. Uma base côncava ou convexa impede que a ferramenta mantenha uma profundidade de corte constante, resultando em hesitações e na impossibilidade de criar juntas perfeitamente retas. A retificação deve ser feita com a ferramenta totalmente montada e sob tensão, simulando as condições reais de uso, uma vez que a pressão da alavanca de fixação pode deformar levemente o corpo de ferro fundido. O objetivo é garantir que as áreas imediatamente à frente e atrás da gola, bem como as extremidades da base, estejam no mesmo plano geométrico.

Para alcançar este estado de precisão, utiliza-se geralmente uma superfície de referência perfeitamente plana, como um tampo de granito ou vidro temperado espesso, coberta com lixas de alta qualidade lubrificadas. O movimento de retificação deve ser controlado e uniforme, evitando a aplicação de pressão excessiva em apenas um ponto da ferramenta, o que poderia criar novas distorções. É fundamental monitorar o progresso através de medições constantes, utilizando instrumentos que identifiquem desvios milimétricos. Os sinais de que a base atingiu a estabilidade necessária incluem:

- Uniformidade total nas marcas de lixamento ao longo de toda a extensão da base.

- Ausência de luz visível quando um referencial retificado é posicionado transversalmente.

- Estabilidade absoluta da ferramenta ao ser testada sobre uma superfície de controle.

- Deslizamento suave e sem oscilações laterais durante o movimento de desbaste.

Uma base devidamente retificada não apenas melhora a precisão do corte, mas também reduz significativamente o esforço físico necessário para operar a ferramenta. Com menos atrito e uma distribuição de carga equitativa, a plaina responde melhor aos ajustes finos de profundidade, permitindo que o marceneiro sinta a resistência da madeira de forma mais intuitiva. Este refinamento mecânico é o alicerce sobre o qual todos os outros ajustes são construídos, pois sem uma base confiável, qualquer alteração na gola ou no assento da lâmina terá resultados inconsistentes e imprevisíveis durante o trabalho intensivo de bancada.

O POSICIONAMENTO ESTRATÉGICO DO ASSENTO DA LÂMINA

O assento da lâmina, peça central responsável por sustentar o conjunto de corte, define tanto o ângulo de ataque quanto a largura da abertura por onde os cavacos escapam. Em plainas de qualidade superior, este componente é móvel e deve ser ajustado para garantir que a lâmina tenha um suporte sólido o mais próximo possível do gume. Se o assento estiver posicionado muito atrás, a lâmina ficará suspensa e sujeita a microvibrações, que são a causa primária de superfícies ásperas e marcas de trepidação. A calibração ideal busca o ponto máximo de suporte mecânico sem obstruir a passagem das aparas de madeira, garantindo um fluxo contínuo e sem engasgos.

A face de contato entre o assento e a lâmina deve ser inspecionada quanto a rebarbas ou irregularidades de fundição que possam impedir um assentamento perfeito. Um assento que não faz contato pleno com a lâmina ao longo de toda a sua largura agirá como uma mola, permitindo que a lâmina sofra deflexão sob a carga de corte. O artesão deve utilizar limas de precisão ou pedras abrasivas para garantir que esta interface seja perfeitamente plana e livre de detritos. Este cuidado técnico assegura que a transferência de energia das mãos do marceneiro para o gume seja direta e estável, essencial para o controle em cortes de espessura microscópica em madeiras de grão entrelaçado.

Além do suporte, o alinhamento lateral do assento em relação às paredes do corpo da plaina é crucial para o paralelismo da lâmina. Um assento desalinhado forçará o uso excessivo da alavanca de ajuste lateral, o que pode inclinar o conjunto de corte e criar uma distribuição desigual de pressão na base. Ao posicionar o assento, deve-se buscar a centralização absoluta, permitindo que a lâmina se projete de forma equitativa através da gola. Este rigor geométrico minimiza a necessidade de correções constantes durante o uso e permite que a ferramenta funcione como um sistema integrado de alta performance, onde cada componente reforça a estabilidade do conjunto.

CONTROLE DA ABERTURA DA GOLA PARA MADEIRAS DIFÍCEIS

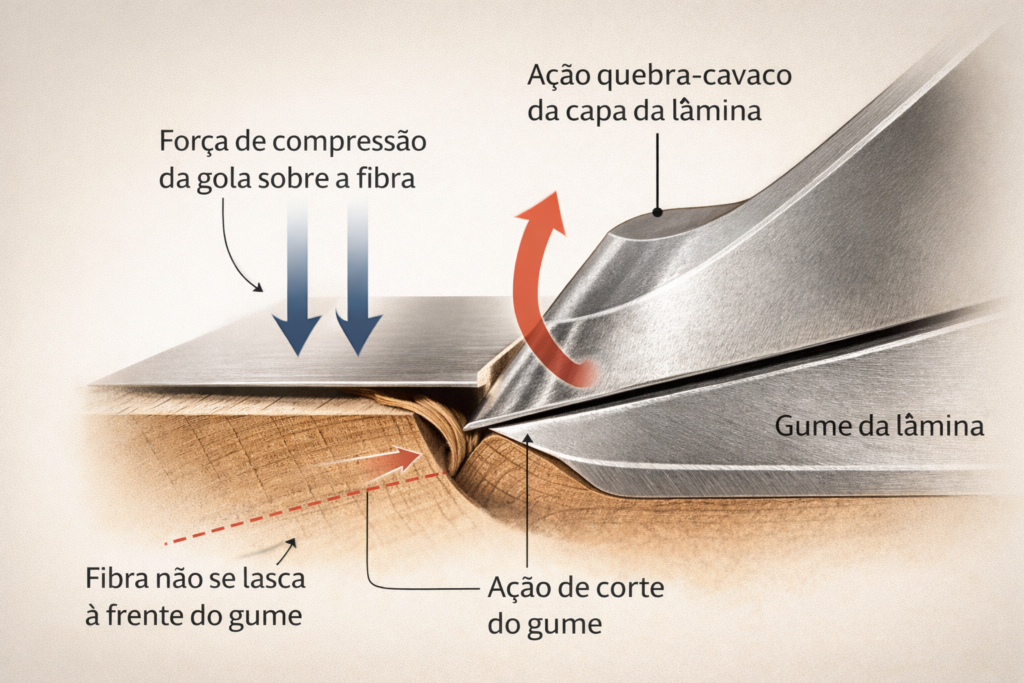

A abertura da gola é o espaço crítico localizado à frente do gume que determina quanta compressão será aplicada às fibras da madeira antes do corte ocorrer. Em trabalhos de desbaste grosso, uma gola larga é necessária para permitir a evacuação de cavacos espessos; no entanto, para o acabamento fino em madeiras propensas a rasgos, a abertura deve ser reduzida ao mínimo absoluto. Uma gola estreita atua como uma barreira física que mantém as fibras pressionadas contra o corpo da madeira, impedindo que elas se lasquem para cima antes de serem seccionadas pelo gume. Este fenômeno de compressão localizada é a defesa mais eficaz contra o arrancamento de fibras em madeiras nobres e figuradas.

O ajuste da gola é realizado através do deslocamento do assento da lâmina para frente ou para trás. Para trabalhos de extrema precisão, a abertura pode ser tão pequena quanto um décimo de milímetro, permitindo apenas a passagem de aparas translúcidas. É importante notar que quanto mais estreita a gola, mais afiado deve estar o gume e mais preciso deve ser o ajuste do quebra-cavacos, pois qualquer acúmulo de resíduos causará o entupimento imediato da ferramenta. O equilíbrio técnico entre a compressão das fibras e a fluidez do descarte das aparas é o que define o sucesso da calibração para diferentes aplicações, conforme detalhado nas recomendações de abertura:

| Tipo de Trabalho | Abertura Recomendada | Objetivo da Configuração |

| Desbaste inicial | 1,5 mm a 2,0 mm | Evacuação rápida de cavacos grossos e redução de esforço |

| Ajuste geral | 0,5 mm a 0,8 mm | Versatilidade entre remoção de material e acabamento |

| Acabamento fino | 0,1 mm a 0,3 mm | Máxima compressão para evitar rasgos em fibras difíceis |

| Madeiras exóticas | Inferior a 0,15 mm | Controle molecular em madeiras de densidade extrema |

O monitoramento da gola deve ser constante, especialmente após cada afiação, pois a redução no comprimento da lâmina pode alterar sutilmente o ponto de projeção. O marceneiro deve desenvolver a habilidade de ler o cavaco: se ele sai encrespado ou se quebra prematuramente, a gola pode estar muito fechada para a espessura de corte desejada. Por outro lado, se a madeira apresenta sinais de levantamento de fibra logo após a passagem da plaina, a gola está excessivamente aberta. A sintonia fina deste parâmetro é um processo empírico que exige sensibilidade tátil e visual para extrair o máximo potencial do aço sobre a fibra lenhosa.

A GEOMETRIA CRÍTICA DO QUEBRA-CAVACOS E A QUEBRA DA FIBRA

O quebra-cavacos, ou capa da lâmina, desempenha um papel duplo: ele adiciona rigidez estrutural ao conjunto de corte e, mais importante, força a apara a se dobrar e quebrar imediatamente após ser cortada. Esta quebra mecânica reduz a alavanca que o cavaco exerce sobre a madeira ainda não cortada, o que é fundamental para prevenir o arrancamento de fibras. Para que funcione corretamente, o quebra-cavacos deve possuir uma geometria de contato perfeita na sua extremidade, sem qualquer fresta onde fibras possam se alojar. Se houver o menor espaço entre a capa e a lâmina, a ferramenta sofrerá entupimento instantâneo, tornando-se inoperante.

A preparação da face do quebra-cavacos é tão importante quanto a afiação da própria lâmina. A borda que faz contato com o aço deve ser retificada e polida para garantir um ajuste estanque em toda a sua largura. Além disso, o ângulo da face frontal deve ser suave e bem polido para permitir que a apara de madeira deslize e se curve sem oferecer resistência excessiva. Um ângulo muito abrupto pode causar resistência ao empuxo, enquanto um ângulo muito baixo falhará em quebrar a fibra com rapidez suficiente. Os critérios para uma preparação de excelência incluem:

- Ajuste perfeito e sem frestas contra a face plana da lâmina.

- Polimento espelhado na face de deflexão para reduzir o atrito do cavaco.

- Geometria frontal ajustada para promover a curvatura imediata da apara.

- Ausência de marcas de ferramenta na zona de transição do metal.

O posicionamento do quebra-cavacos em relação ao gume é a variável que define a agressividade da quebra da fibra. Em configurações de acabamento, ele deve ser posicionado incrivelmente próximo da extremidade cortante, frequentemente a uma distância de apenas 0,3 a 0,5 milímetros. Quanto mais próximo o quebra-cavacos estiver do gume, maior será a sua capacidade de prevenir rasgos, mas maior será a precisão exigida na afiação. Este ajuste transforma a mecânica do corte de uma ação de separação para uma ação de cisalhamento controlado, permitindo que a plaina ignore variações na direção do grão que normalmente seriam problemáticas para uma ferramenta desajustada.

A MONTAGEM DO CONJUNTO DE CORTE

A montagem final do conjunto de corte exige um equilíbrio delicado de tensões mecânicas para garantir que a lâmina permaneça estável sem ficar excessivamente travada. A alavanca de fixação deve exercer pressão suficiente para evitar que a lâmina se desloque durante o uso intenso, mas deve permitir que os mecanismos de ajuste fino — tanto de profundidade quanto lateral — operem com suavidade. Uma tensão excessiva pode deformar o assento da lâmina ou até mesmo arquear o corpo da plaina, comprometendo a planicidade da base que foi tão cuidadosamente retificada. O artesão deve buscar o ponto onde o ajuste lateral responde ao toque sem exigir força bruta.

O paralelismo do gume em relação à base é ajustado pela alavanca lateral e deve ser verificado visualmente através da gola ou, de forma mais precisa, através de cortes de teste em um sarrafo de sacrifício. O gume deve projetar-se de forma perfeitamente horizontal, garantindo que a espessura da apara seja idêntica em ambos os lados da lâmina. Se um lado cortar mais profundamente que o outro, a plaina criará degraus na superfície da madeira, impossibilitando a obtenção de uma face plana e exigindo correções que consomem material desnecessariamente. Este alinhamento é a garantia de que a ferramenta está operando em sua máxima eficiência geométrica.

Durante a montagem, a limpeza das superfícies internas é vital para a integridade do sistema. Pequenas partículas de madeira ou resíduos de óleo podem criar pontos de pressão desigual que interferem na vibração do aço. A aplicação de uma camada microscópica de lubrificante seco ou óleo fino nos mecanismos de ajuste pode melhorar significativamente a sensibilidade dos controles, permitindo que o marceneiro realize alterações de profundidade de corte na ordem dos centésimos de milímetro. Esta precisão mecânica é o que separa uma ferramenta de uso geral de um instrumento calibrado para a marcenaria de alto nível, onde cada detalhe contribui para a perfeição do resultado final.

DINÂMICA DO CORTE E A PREVENÇÃO DO ARRANCAMENTO DE FIBRAS

A prevenção do arrancamento de fibras é alcançada quando a resultante das forças de corte é direcionada para baixo, mantendo a madeira sob compressão constante no ponto de separação. Quando todos os ajustes — base retificada, assento estável, gola estreita e quebra-cavacos próximo — trabalham em harmonia, a fibra da madeira é forçada a falhar por compressão lateral antes que a tensão de tração possa levantá-la. Este é o segredo técnico para aplainar madeiras com nós, grãos reversos ou densidades variadas sem causar danos à superfície. O domínio dessa dinâmica permite que o marceneiro trabalhe com a confiança de que a ferramenta não irá trair a integridade do material no momento crítico do acabamento.

A velocidade e o ângulo de empuxo aplicados pelo artesão também influenciam na qualidade do corte. Uma passagem contínua e decidida ajuda a manter o momento de inércia do conjunto de corte, reduzindo a probabilidade de a lâmina morder a madeira de forma irregular. Em áreas de grão difícil, uma leve inclinação da plaina em relação à direção do movimento (corte enviesado) pode reduzir efetivamente o ângulo de ataque, tornando o corte mais suave e facilitando o cisalhamento das fibras. Esta técnica, aliada à calibração mecânica, oferece uma redundância de segurança contra rasgos, garantindo que até as fibras mais rebeldes sejam domadas pela precisão da ferramenta.

A observação do cavaco é a forma mais direta de diagnosticar a saúde da dinâmica de corte. Uma apara ideal deve ser contínua, ter a mesma largura da gola e apresentar uma curvatura uniforme ditada pelo quebra-cavacos. Se a apara sai em fragmentos ou se apresenta rugosidades, é um sinal claro de que algum elemento da calibração — ou a própria afiação — está aquém do necessário. A capacidade de interpretar estes sinais visuais e táteis permite intervenções rápidas na bancada, mantendo o fluxo de trabalho e assegurando que a qualidade da superfície produzida seja consistente do início ao fim do processo de aplainamento de faces e bordas.

SINTONIA FINA E MANUTENÇÃO PREVENTIVA DO CONJUNTO

Após a realização de todos os ajustes técnicos, a ferramenta entra em um estado de sintonia fina que deve ser preservado através de uma manutenção preventiva rigorosa. O uso constante e as vibrações naturais do corte podem, com o tempo, afrouxar parafusos de fixação ou deslocar sutilmente o assento da lâmina. É recomendável realizar verificações periódicas nos pontos de contato e garantir que a base permaneça livre de resinas ou acúmulos que possam interferir na geometria. A proteção contra a oxidação continua sendo primordial, pois o aparecimento de ferrugem nas superfícies internas de ajuste pode travar os mecanismos e comprometer a precisão milimétrica necessária para o acabamento fino.

A calibração de uma plaina manual não é um evento único, mas um processo contínuo de refinamento que evolui conforme as exigências de cada projeto e as características de cada espécie de madeira. O artesão que dedica tempo para entender as sutilezas mecânicas de sua ferramenta desenvolve uma conexão mais profunda com o material, sendo capaz de prever como a madeira reagirá a cada ajuste. Este conhecimento técnico transforma a rotina de oficina em uma prática de alta performance, onde a excelência não é fruto do acaso, mas do controle absoluto sobre as variáveis físicas que regem a interação entre o aço afiado e a fibra lenhosa em seu estado mais puro.

À medida que a plaina se torna um instrumento perfeitamente calibrado, a necessidade de verificação constante da ortogonalidade e das dimensões torna-se ainda mais evidente para garantir que o trabalho final seja impecável. A precisão obtida na superfície da madeira deve ser acompanhada por métodos de medição igualmente rigorosos, onde cada ângulo de face e cada marcação de referência são executados com ferramentas de aferição de alta categoria. A transição natural para sistemas de medição que ofereçam repetibilidade e exatidão absoluta é o que consolida a qualidade técnica de um projeto, permitindo que a perfeição alcançada no corte manual seja validada por padrões de precisão geométricos inquestionáveis no ambiente da marcenaria profissional.