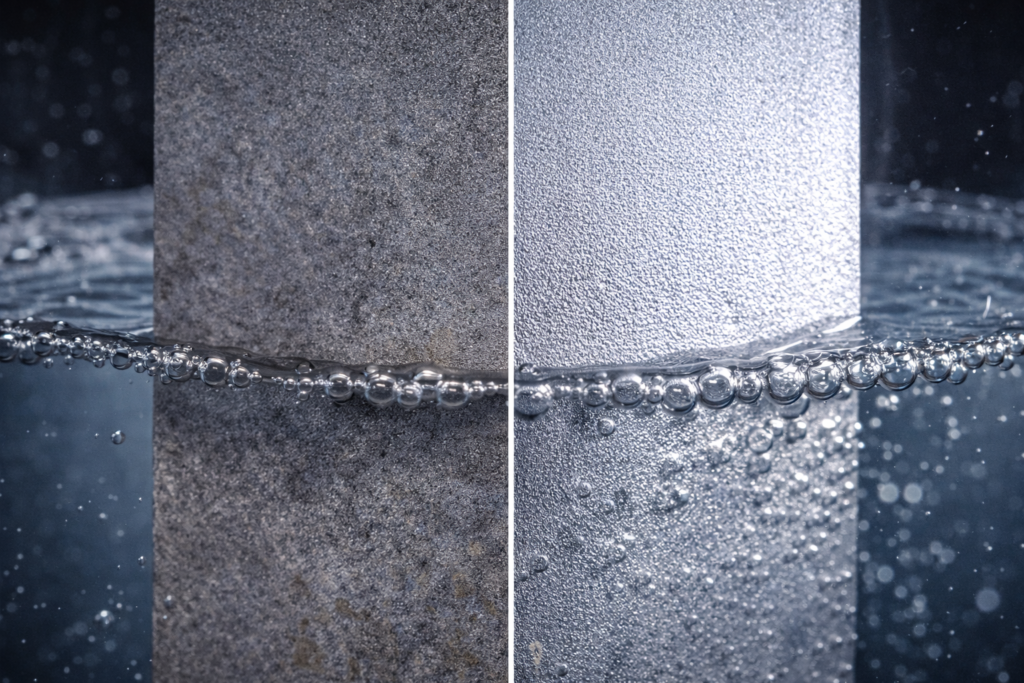

A utilização de metais reativos como o nióbio e o titânio na joalheria contemporânea representa uma ruptura tecnológica em relação aos metais preciosos tradicionais, fundamentando-se em fenômenos da física óptica e da eletroquímica em vez da simples aplicação de pigmentos ou ligas coloridas. Estes metais possuem a propriedade singular de passivação, onde uma camada de óxido natural se forma instantaneamente em contato com o oxigênio, mas que pode ser controlada artificialmente para gerar cores estruturais vibrantes. O fenômeno por trás desse cromatismo é a interferência de filme fino, onde as ondas de luz refletidas tanto na superfície da camada de óxido quanto na interface entre o óxido e o metal subjacente interagem entre si, cancelando ou reforçando comprimentos de onda específicos de acordo com a espessura da camada.

Diferente da galvanoplastia tradicional, onde um metal é depositado sobre outro, a anodização destes metais reativos não adiciona massa, mas transforma a própria superfície do metal em um cristal de óxido transparente e extremamente resistente. No nióbio, a formação do pentóxido de nióbio permite uma paleta de cores mais saturada e extensa, alcançando tons que variam do bronze profundo ao verde-água e ao rosa opalino, enquanto no titânio a camada de dióxido de titânio tende a produzir tons levemente mais acinzentados ou pastéis devido à natureza da sua estrutura molecular. O domínio técnico desses materiais exige que o artesão compreenda a relação matemática entre a diferença de potencial elétrico aplicada e o crescimento da camada em angstroms, uma precisão que separa o amadorismo da alta joalheria técnica.

A densidade intelectual necessária para trabalhar com esses metais envolve também o conhecimento sobre a bio-compatibilidade e a resistência à corrosão, qualidades que tornam o nióbio e o titânio ideais para adornos que entram em contato direto com a pele humana por longos períodos. Como são metais refratários, possuem pontos de fusão extremamente elevados, o que impossibilita as técnicas de fundição convencionais e exige que o design seja executado através de forja a frio, usinagem de precisão, soldagem a laser ou brasagem sob atmosfera inerte. Esta limitação técnica acaba por definir uma estética própria, baseada na integridade mecânica e na exploração das propriedades superficiais, onde a cor deixa de ser um acessório decorativo para se tornar uma característica intrínseca da geometria da peça.

A criação de texturas metálicas complexas através da gravação a ácido (etching) e da manipulação térmica complementa a anodização, permitindo que o joalheiro crie contrastes de brilho e fosqueamento que alteram a percepção das cores estruturais. Ao alterar a rugosidade da superfície antes do processo eletrolítico, é possível criar efeitos de difração que dão à joia uma qualidade quase holográfica, mudando de cor conforme o ângulo de incidência da luz. Esse nível de sofisticação técnica requer um ambiente laboratorial controlado, onde a pureza dos eletrólitos e a estabilidade da fonte de corrente contínua são monitoradas com rigor, garantindo a repetibilidade dos tons e a durabilidade da camada interferométrica contra o desgaste abrasivo do uso cotidiano.

DIFERENÇAS TÉCNICAS ENTRE NIÓBIO E TITÂNIO GRAU 1

A escolha entre o nióbio e o titânio para um projeto de joalheria técnica depende primordialmente da compreensão das propriedades mecânicas e da ductilidade relativa de cada metal sob estresse. O titânio Grau 1, conhecido como comercialmente puro, é o mais macio entre as ligas de titânio, mas ainda assim apresenta uma resistência mecânica superior ao nióbio, o que o torna ideal para peças que exigem integridade estrutural em espessuras reduzidas, como aros de anéis ou estruturas de suporte. No entanto, sua dureza dificulta processos de cravação de pedras e dobramentos complexos, exigindo ferramentas de aço temperado ou carboneto de tungstênio para evitar a contaminação da superfície por metais menos nobres que poderiam interferir na anodização posterior.

O nióbio, por outro lado, destaca-se por uma maleabilidade excepcional, aproximando-se da trabalhabilidade da prata de lei, o que permite a execução de dobras acentuadas, repuxo e modelagem manual sem a necessidade de recozimentos constantes. Sua densidade é maior que a do titânio, o que confere às peças um peso mais substancial e uma sensação de luxo tátil semelhante ao ouro. Tecnicamente, o nióbio é mais “limpo” durante a anodização, respondendo de forma mais previsível às voltagens intermediárias e permitindo a obtenção de amarelos e verdes profundos que são notoriamente difíceis de estabilizar no titânio sem o uso de banhos químicos altamente agressivos e perigosos.

Ao analisar o comportamento térmico, o titânio reage de forma muito mais agressiva ao oxigênio quando aquecido, formando uma casca de óxido espessa e quebradiça conhecida como camada alfa, que deve ser removida mecanicamente antes de qualquer acabamento fino. O nióbio também oxida ao calor, mas de forma mais controlada, permitindo que o artesão utilize o maçarico para criar gradientes de cor térmicos, embora o controle elétrico via retificador seja sempre superior para fins de precisão técnica e repetibilidade cromática. A decisão técnica deve considerar, portanto, o equilíbrio entre a resistência estrutural exigida pelo design e a paleta de cores estruturais que se deseja alcançar, utilizando cada metal onde suas propriedades físicas são melhor aproveitadas.

PREPARAÇÃO DA SUPERFÍCIE E O PROCESSO DE DECAPAGEM QUÍMICA

A integridade e a vivacidade da cor resultante da anodização são diretamente proporcionais à pureza da superfície metálica antes da imersão no banho eletrolítico. Qualquer contaminação por óleos corporais, resíduos de polimento ou oxidação prévia criará áreas de resistência elétrica variada, resultando em manchas, cores opacas ou falhas de adesão da camada de óxido. O processo de preparação técnica começa com uma limpeza ultrassônica rigorosa em solução desengraxante aquecida, seguida pela decapagem química, que remove a camada de óxido passivo natural e expõe o metal virgem pronto para a reação controlada.

A decapagem para o titânio e o nióbio é frequentemente realizada com soluções ácidas que podem variar de misturas caseiras menos agressivas a compostos industriais específicos que contêm agentes quelantes. O objetivo é realizar um micro-ataque na superfície, eliminando as cristas microscópicas deixadas pelo lixamento manual e criando uma topografia uniforme que reflita a luz de forma coerente. Sem esta etapa, a cor final pode parecer “suja” ou apresentar um aspecto granulado, pois a luz será espalhada em múltiplas direções em vez de sofrer a interferência construtiva desejada na camada de óxido. Os materiais essenciais para o protocolo de descontaminação e preparação incluem:

- Solução desengraxante de grau industrial para remoção de compostos de polimento.

- Cuba de ultrassom com frequência mínima de 40 kHz para limpeza de interstícios.

- Agente de decapagem química (como o Multi-Etch) para remoção de óxidos passivos.

- Água destilada ou deionizada para enxágue final, evitando manchas de minerais.

- Álcool isopropílico de alta pureza para desidratação rápida da superfície.

Após a decapagem, a peça nunca deve ser tocada com as mãos nuas, pois os lipídios da pele agem como uma máscara isolante, impedindo a passagem da corrente elétrica em pontos específicos. O uso de pinças de titânio ou nióbio para a manipulação durante os enxágues garante que nenhuma contaminação cruzada ocorra, mantendo a superfície em um estado de alta energia superficial. Este rigor na preparação é o que permite ao joalheiro técnico alcançar tons de azul elétrico ou roxo imperial com uma uniformidade perfeita em toda a extensão da peça, independentemente da complexidade da sua geometria.

A FÍSICA DA ANODIZAÇÃO E A CORRELAÇÃO ENTRE VOLTAGEM E CROMATISMO

A anodização é um processo de oxidação forçada onde a peça atua como o ânodo em um circuito eletrolítico, atraindo íons de oxigênio que se ligam à superfície metálica para formar a camada de óxido. A espessura desta camada é controlada com precisão milimétrica através da voltagem aplicada pelo retificador: quanto maior a tensão elétrica, mais espessa será a camada de óxido e, consequentemente, mais longo será o comprimento de onda da luz sofrerá interferência. Este processo é autolimitante, o que significa que uma vez que a camada atinge a espessura correspondente à voltagem selecionada, ela se torna isolante, interrompendo o fluxo de corrente e estabilizando a cor.

A escolha do eletrólito é fundamental para a condução eficiente da eletricidade; soluções de fosfato de amônio ou mesmo bicarbonato de sódio dissolvido em água destilada funcionam como condutores que permitem a migração iônica sem atacar o metal. A temperatura do banho e a concentração da solução também influenciam a velocidade da reação e a porosidade da camada formada. Em termos técnicos, a anodização em nióbio permite uma resolução de cor superior devido à maior constante dielétrica do seu óxido, o que resulta em cores mais vibrantes mesmo em voltagens menores quando comparado ao titânio comercial. As correlações típicas de voltagem para a obtenção de cores estruturais podem ser observadas na tabela seguinte:

| Voltagem (V) | Cor Resultante no Nióbio | Espessura Aproximada (nm) | Notas Técnicas |

| 10 – 15 V | Marrom/Bronze | 25 – 35 | Primeira ordem de interferência |

| 25 – 30 V | Azul Escuro | 50 – 65 | Alta saturação cromática |

| 45 – 55 V | Azul Claro/Prateado | 90 – 110 | Requer superfície perfeitamente polida |

| 60 – 70 V | Amarelo Ouro | 130 – 150 | Segunda ordem de interferência |

| 90 – 100 V | Verde/Rosa | 190 – 210 | Exige retificador de alta precisão |

É importante notar que a cor percebida é uma combinação da espessura da camada com o acabamento superficial subjacente. Uma superfície escovada produzirá cores acetinadas e suaves, enquanto uma superfície polida em alto brilho gerará tons metálicos profundos e quase luminescentes. O joalheiro avançado pode utilizar técnicas de anodização gradativa, imergindo a peça lentamente no banho enquanto altera a voltagem, criando gradientes perfeitos (ombré) que mimetizam fenômenos naturais como o pôr do sol ou as cores de uma mancha de óleo na água, tudo através do controle rigoroso da eletrodinâmica.

GRAVAÇÃO A ÁCIDO E MÉTODOS DE MASCARAMENTO PARA PADRÕES COMPLEXOS

A gravação a ácido, ou etching químico, permite a criação de texturas e padrões em baixo-relevo que adicionam uma dimensão tátil e visual às joias de nióbio e titânio. O processo envolve a proteção de áreas específicas do metal com um resiste (máscara) e a submissão das áreas expostas a uma solução corrosiva que dissolve seletivamente o metal. No caso desses metais refratários, os ácidos comuns de joalheria, como o nítrico ou o sulfúrico, são ineficazes, exigindo o uso de agentes fluoretados ou soluções de etching eletrolítico, onde a remoção de material é acelerada pela passagem de corrente elétrica em um sentido inverso ao da anodização.

O segredo para padrões nítidos reside na qualidade do mascaramento e na adesão do resiste à superfície metálica. Podem ser utilizados desde métodos tradicionais, como a aplicação manual de asfalto ou esmalte de unhas, até técnicas modernas de fotolitos, serigrafia ou vinis de corte em plotter para desenhos geométricos de alta complexidade. A gravação eletrolítica oferece a vantagem de ser mais segura e controlável, permitindo profundidades de gravação consistentes sem o risco de “under-cutting”, onde o ácido corrói por baixo das bordas da máscara, comprometendo a definição do desenho.

Após a gravação, a peça apresenta duas profundidades diferentes que podem ser anodizadas em cores distintas. O joalheiro pode, por exemplo, anodizar a peça inteira em azul, aplicar uma máscara nos detalhes gravados e, em seguida, remover o óxido das áreas elevadas para anodizá-las em ouro a uma voltagem diferente. Essa sobreposição de técnicas químicas e elétricas resulta em peças policromáticas de extrema sofisticação, onde a textura física do metal trabalha em conjunto com as cores estruturais para criar um objeto de arte que desafia a percepção de como o metal pode ser manipulado.

SEGURANÇA LABORATORIAL NO MANUSEIO DE ELETRÓLITOS E SUBSTÂNCIAS CORROSIVAS

O trabalho com metais reativos e processos de anodização ou gravação envolve riscos químicos e elétricos que exigem protocolos de segurança rigorosos e uma organização de bancada impecável. O uso de retificadores de corrente contínua, embora operem em voltagens geralmente consideradas seguras (até 120V), pode causar choques perigosos se as mãos estiverem molhadas com soluções eletrolíticas condutoras. É imperativo que a área de trabalho seja mantida seca, com isolamento adequado entre os tanques de imersão e os controles eletrônicos, além do uso constante de luvas de borracha isolantes e calçados com sola de borracha para minimizar o risco de arco elétrico.

No aspecto químico, os agentes de decapagem e gravação que contêm compostos fluorados são extremamente agressivos aos tecidos humanos e aos pulmões, exigindo ventilação forçada de alta eficiência ou o uso de capelas de exaustão química. O manuseio dessas substâncias deve ser feito com proteção facial completa e aventais resistentes a ácidos, mantendo sempre por perto soluções neutralizantes, como o gluconato de cálcio, específico para o tratamento de queimaduras químicas causadas por íons de flúor. A conscientização sobre a reatividade dos materiais e a disposição correta dos resíduos químicos de acordo com as normas ambientais são marcas de um profissional de autoridade no nicho.

A organização do laboratório deve seguir um fluxo lógico de trabalho para evitar contaminações: área de limpeza e decapagem, área de anodização e área de neutralização e enxágue. Cada tanque deve estar claramente rotulado e as ferramentas de manipulação, como pinças de titânio, devem ser exclusivas para cada etapa do processo. A manutenção de um diário técnico de segurança e de fichas de dados de segurança de materiais (FISPQ) acessíveis é fundamental não apenas para a proteção pessoal, mas para garantir que o ambiente de criação seja um local de inovação controlada e não de acidentes previsíveis.

FINALIZAÇÃO TÉCNICA E PROTEÇÃO DA CAMADA DE ÓXIDO REFRACTÁRIO

Embora a camada de óxido formada na anodização seja tecnicamente uma cerâmica dura e integrada ao metal, ela possui uma espessura de apenas alguns centenas de nanômetros, o que a torna suscetível a alterações ópticas causadas por contaminantes superficiais. O maior desafio após a obtenção da cor perfeita é o manuseio, pois os óleos naturais das mãos preenchem as micro-irregularidades da camada de óxido, alterando o seu índice de refração e fazendo com que a cor pareça mudar ou desaparecer temporariamente. A finalização técnica envolve, portanto, processos de selagem ou a orientação do cliente sobre a limpeza correta para manter a integridade visual da joia.

A selagem química em água fervente ou soluções específicas de acetato de níquel pode ajudar a fechar a porosidade microscópica do óxido, tornando-o mais resistente a manchas e facilitando a limpeza. Outro método comum em joalheria técnica é a aplicação de uma camada ultrafina de cera microcristalina ou selantes cerâmicos transparentes que criam uma barreira hidrofóbica sem interferir na reflexão da luz. Essas intervenções visam garantir que a cor estrutural permaneça vibrante mesmo sob as condições adversas de uso, como o contato com suor, cosméticos e atrito mecânico leve contra roupas e superfícies. Durante o processo de controle de qualidade, o artesão deve estar atento aos sinais de falha técnica na anodização, que incluem:

- Spotting: manchas circulares causadas por bolhas de gás presas na superfície durante o banho.

- Arcos elétricos: pequenas marcas de queimado onde a corrente concentrou-se excessivamente em uma aresta viva.

- Desbotamento galvânico: perda de cor causada pelo contato com outros metais em ambientes úmidos.

- Irregularidade tonal: variação de cor em uma mesma superfície devido à limpeza inadequada ou voltagem instável.

A excelência no acabamento de peças em nióbio e titânio é demonstrada pela uniformidade absoluta das cores e pela transição suave entre diferentes texturas. Uma peça bem finalizada deve possuir uma clareza visual que permita ao observador perceber a profundidade da cor estrutural como se estivesse olhando através de um vidro colorido. Este nível de acabamento não apenas eleva o valor de mercado da joia, mas serve como testemunho da maestria técnica do joalheiro sobre as forças elementares da eletricidade e da química da superfície, consolidando sua autoridade no campo da metalurgia artística moderna.

A EVOLUÇÃO PARA A QUÍMICA DAS CORES BOTÂNICAS EM SUPORTES NATURAIS

A transição da manipulação de cores estruturais em metais refratários para o domínio de pigmentos em suportes orgânicos representa um retorno às origens da química aplicada ao artesanato, mas com o mesmo rigor científico e precisão laboratorial. Enquanto a anodização utiliza a física da luz para criar cor em superfícies minerais, a extração de pigmentos botânicos explora a química orgânica de moléculas complexas presentes no reino vegetal. Ambos os campos compartilham a necessidade de controle absoluto de pH, temperatura e pureza de reagentes, demonstrando que a arte do tingimento de precisão é o complemento biológico natural para a metalurgia de vanguarda.

O estudo das interações entre mordentes metálicos e fibras proteicas, como a seda e a lã, assemelha-se muito ao processo de preparação de superfícies metálicas para a recepção de óxidos. Em ambos os casos, o objetivo é criar uma ligação estável e duradoura entre a cor e o suporte, garantindo que o resultado final seja resistente ao tempo e à luz. A transição para fibras naturais exige que o artesão agora compreenda a botânica e a biologia molecular, aplicando a mesma disciplina de medição de voltagem da joalheria na calibração de saturação de banhos de tintura orgânica.

Ao expandir o repertório técnico da joalheria para as artes têxteis de luxo, o criador abre um novo leque de possibilidades onde a rigidez dos metais reativos encontra a fluidez cromática da natureza. A capacidade de extrair tons profundos de raízes, cascas e flores, e fixá-los de forma duradoura através de processos de mordentagem de precisão, é o próximo passo para o profissional que deseja dominar a cor em todas as suas formas físicas e químicas. Esse caminho leva inevitavelmente ao estudo detalhado de como as propriedades botânicas podem ser destiladas e aplicadas com o mesmo rigor técnico que transforma o nióbio bruto em uma joia de cores impossíveis.